- Programa Think Blue. Factory prevê redução do impacto ambiental em 30% nas fábricas da VW do Brasil e Zero Impact Factory busca diminuir 32% das emissões absolutas de CO2.

- Processos eficientes e avanços na Indústria 4.0: implementação da plataforma MQB em Taubaté; Manutenção Digital na planta Anchieta; marco de 12,5 milhões de motores produzidos em São Carlos; 200 mil unidades do T-Cross em São José dos Pinhais; e certificação ambiental e de eficiência energética em Vinhedo.

Gestão eficiente dos processos e

compromisso com o meio ambiente marcam resultados das fábricas Volkswagen

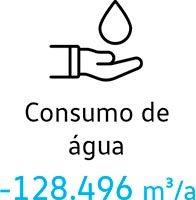

Juntas, as fábricas Anchieta (em São Bernardo do Campo), São Carlos e Taubaté, no Estado de São Paulo; e São José dos Pinhais, no Paraná; e o Centro de Peças e Acessórios de Vinhedo (SP) reduziram em aproximadamente 16% o consumo de água e em cerca de 90% a destinação de resíduos para aterro, em suas unidades neste ano (ambos por veículo produzido, na referência de janeiro a dezembro) em relação ao ano base de 2010.

Anchieta e São José dos Pinhais já são consideradas aterro zero, ou seja, os resíduos são reciclados, incinerados ou vão para coprocessamento em cimenteiras, gerando energia térmica para a fabricação de cimento. Na fábrica de automóveis de Taubaté e na unidade de motores em São Carlos, 98% dos resíduos que iam para aterro, agora seguem para reciclagem ou reúso.

Esses resultados positivos somam-se a diversas outras iniciativas de melhoria ambiental e energética da Volkswagen do Brasil. Desde 2014, 1.202 novas ações ambientais foram implementadas pela empresa nos processos produtivos. Essas iniciativas estão alinhadas aos programas globais da empresa, como o Zero Impact Factory, Think Blue. Factory e Way to Zero.

Equivalente

Sustentabilidade ambiental

A Volkswagen do Brasil mantém o aperfeiçoamento constante do Sistema de Gestão de Compliance Ambiental e de Energia para alcançar a compatibilidade entre seus processos, atividades, produtos, serviços e o meio ambiente, assim como com a redução dos recursos naturais e de energia utilizados, visando à preservação do meio ambiente e o cumprimento das normas ambientais vigentes.

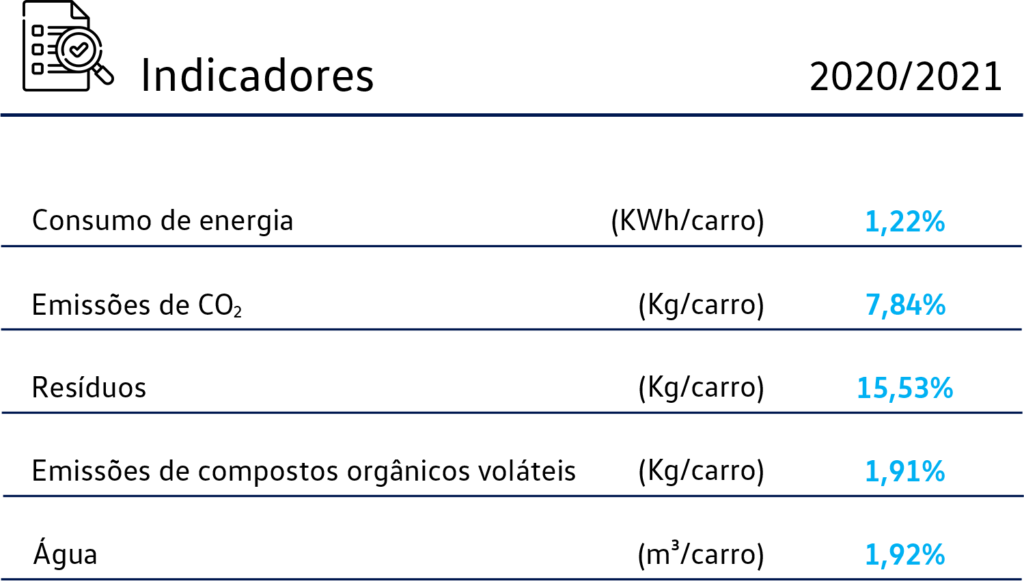

Para auxiliar nisso, a empresa possui a iniciativa global Zero Impact Factory, com o objetivo de diminuir, até 2030, aproximadamente 32% das emissões de CO2 (com base nos dados de 2018) e atingir a neutralidade nas emissões de gases poluentes até 2050. Uma das ações já postas em práticas é a parceria com a Raízen para uso do biometano nos processos produtivos (saiba mais no box abaixo). Além disso, a empresa conta com o programa Think Blue. Factory, que tem como meta a redução dos indicadores ambientais em aproximadamente 30% por unidade produzida até 2025 (com base nos dados de 2010).

Destaques em indicadores de gestão ambiental

Think Blue. Factory

(GRI 103-2, 103-3)

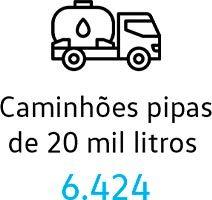

O Think Blue. Factory estabelece uma gestão periódica de cinco indicadores – consumo de energia, consumo de água, geração de resíduo, emissão de solventes e CO2 – com metas mensais definidas. A empresa possui um sistema on-line de gerenciamento de ações, que permite acompanhamento constante da quantidade de ações, os ganhos previstos e o cronograma de implantação, sendo possível gerar dados, fazer benchmarking e pesquisar ações implementadas em outras fábricas do Grupo VW.

Anualmente, todos os indicadores ambientais são reportados para a matriz alemã, avaliados e passam por auditoria independente de organismo verificador. De tempos em tempos, a própria matriz envia auditores externos para completa verificação de todos os dados reportados para o Programa Think Blue. Factory. Em 2021, 168 ações de melhoria ambiental foram implantadas nas plantas.

Anchieta no pódio das fábricas mais eficientes da VW

Mesmo diante do cenário de instabilidade, marcado pela crise de semicondutores e os reflexos da pandemia na economia global, que resultou em uma perda de volumes, a fábrica Anchieta (em São Bernardo do Campo, SP) conseguiu se manter firme no Top 3 do Race4Transformation, ranking global que avalia as fábricas mais eficientes da Volkswagen. Entre as ações ambientais, destaque para a redução de mais de 35% no consumo de energia com iluminação

Produção

O sucesso do Nivus é motivo de orgulho para os profissionais da Anchieta, um carro desenvolvido 100% no Brasil, exclusivamente com protótipos digitais e lançado em meio à pandemia. Em 2021, a fábrica produziu mais de 48 mil unidades, sendo 70% da produção para o mercado nacional e 30% para exportação.

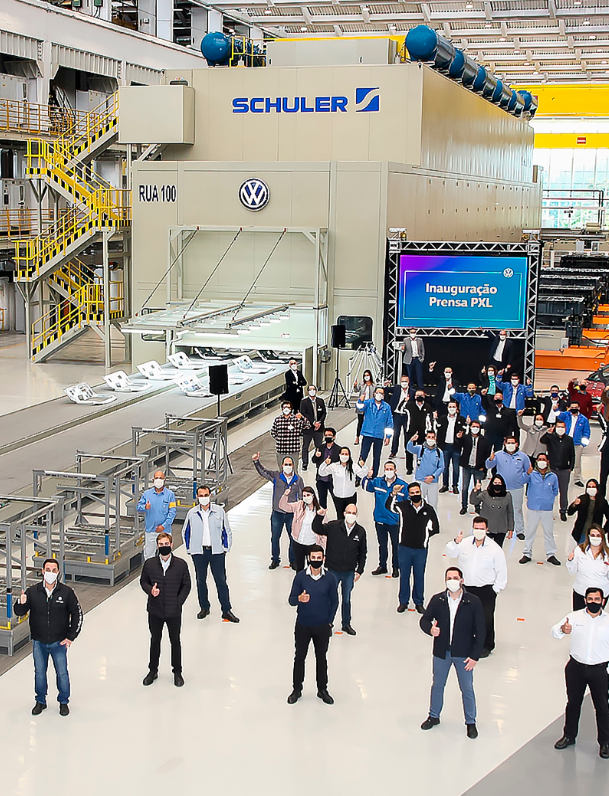

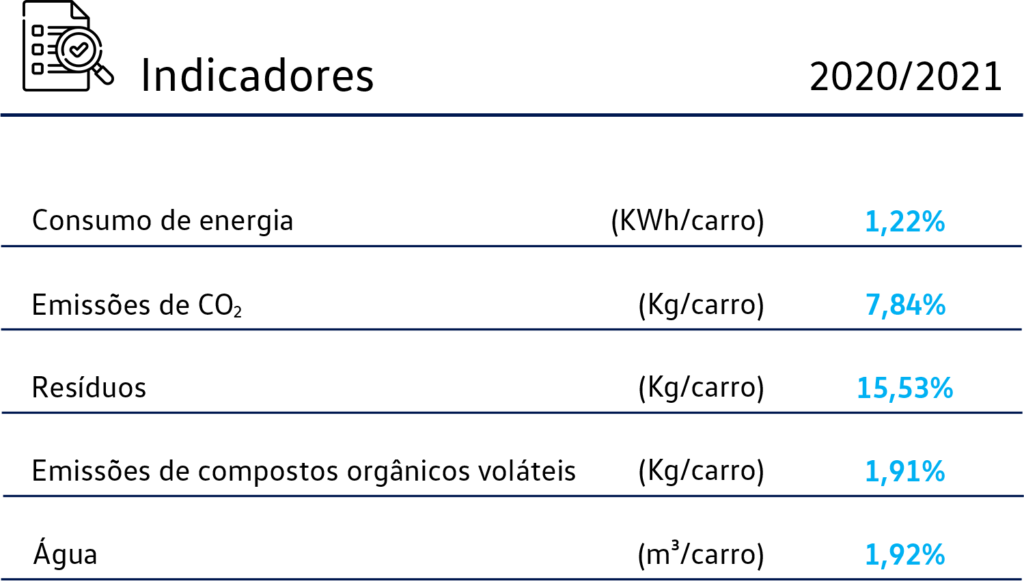

Prensa PXL

Um bom exemplo de alta tecnologia a favor de resultados sustentáveis é a prensa PXL “Extra Large” (padrão global do Grupo VW) da área de Estamparia da fábrica Anchieta, utilizada para estampar peças de todos os veículos produzidos sob a Estratégia Modular MQB. Além de reduzir o consumo de energia, água, óleo e emissões de CO2, várias peças que eram produzidas em Taubaté foram transferidas para a Anchieta, reduzindo o transporte entre plantas e, consequentemente, o tráfego de caminhões e emissões de CO2 em aproximadamente 45% / Base – GHG Protocol.

Indústria 4.0

Anchieta tem um plano robusto para implementação de ações de digitalização, chamado Digital Thinking, com 83 ideias, sendo 26 já implementadas com soluções locais. Adicionalmente, a fábrica é primeira unidade da região a ser conectada à DPP (Digital Production Platform), que permite utilizar soluções compartilhadas do Grupo VW. Outras iniciativas desenvolvidas incluem a Manutenção Digital, onde o processo é completamente feito via celular, sem necessidade de impressão, a incorporação de câmeras fotográficas digitais nos processos de checagem e a biblioteca técnica digital, onde todas as instruções de trabalho são acessíveis via QR Code.

Think Blue. Factory

- Eficiência Energética

- Destinação de Resíduos

- Demanda de Energia

Redução da carga base em 2021, passando de 257 MWh em 2014 para 195 MWh para o dia de menor consumo do ano. Substituição de 100% das lâmpadas por LED, o que representa mais de 60 mil unidades.

Com o programa Aterro Zero, a fábrica Anchieta deixou de enviar 28.857 toneladas de resíduos para aterro em 2021.

A fábrica Anchieta vem realizando ações de redução do consumo de energia por meio da instalação de compressores de ar de alto rendimento e diminuição de demanda de energia elétrica.

Taubaté preparada para novos desafios

Com a saída do up! da linha de produção, a fábrica de Taubaté (SP) deu início aos preparativos para receber a plataforma MQB. A unidade passou por modificações no processo para atender aos requisitos do novo produto VW, o Polo Track, já aguardado no mercado.

A fábrica utilizou as diversas paradas de produção em 2021, decorrentes da crise mundial de semicondutores, para intensificar os treinamentos da equipe na nova tecnologia da plataforma MQB e acelerar o processo de modificação das instalações. No fechamento do ano, 95% dos colaboradores tiveram contato com a plataforma.

Medalha de ouro

No Race4Transformation, Taubaté se manteve na primeira posição com bom desempenho nos indicadores HPU (horas de trabalho por produtividade), Fidelidade ao Programa de Produção, Qualidade de Campo e Custo de Fabricação.

Indústria 4.0

A planta de Taubaté segue forte em seu processo de digitalização. Em 2021, a fábrica instalou uma Smart Cam no processo de pintura para fazer a varredura de todos os tampões montados na carroceria, eliminando essa falha nos indicadores de qualidade. Na área de gestão da produção, a unidade desenvolveu internamente um dashboard unindo os principais indicadores de Logística, Produção e Qualidade que pode ser acessado em tempo real de qualquer smartphone da empresa. A área de Logística ganhou impressoras portáteis no processo de recebimento de materiais que possibilitou maior eficiência, agilidade e redução considerável no fluxo das operações. A utilização de Fábrica Digital para simulação de novos fluxos logísticos antecipou possíveis riscos, simulando a máxima eficiência e auxiliando na tomada de decisões.

Think Blue. Factory

- Economia de Água

- Eficiência Energética

- Gestão dos Resíduos

Melhorias nas instalações de água de reúso para o processo de pintura aumentaram a performance do sistema em mais de 36%. Além disso, a substituição de rede principal de água potável eliminou vazamentos e desperdícios e a instalação de mictórios a seco reduziu o consumo de água em mais de 50%.

Instalação de novos compressores de ar (equipamentos com melhor desempenho) e de 14 unidades de motores elétricos novos para a unidade de Taubaté, que trabalham com sistemas modernos e com economia de energia. Substituição de lâmpadas por LED em toda a fábrica.

redução significativa de resíduos para aterro, restando apenas os lixos de banheiros para a fábrica atingir 100% da meta (que será concluída ao longo de 2022). Implementação de plano piloto de coleta seletiva no processo produtivo, na área do Dress-up Montagem Final, estendendo para outras áreas da fábrica ao longo de 2022.

São José dos Pinhais celebra o sucesso do T-Cross

O SUV que conquistou os brasileiros alcançou em outubro o marco de 200 mil unidades fabricadas em São José dos Pinhais (PR). Em números absolutos de produção na Volkswagen do Brasil em 2021, o T-Cross só fica atrás do Gol, um enorme sucesso de crítica e vendas do primeiro utilitário esportivo pela Volkswagen na América Latina.

Ações de redução de custo

A unidade investiu R$ 10,5 milhões em 2021 em projetos para eliminação ou mitigação de riscos, atualização tecnológica de instalações e melhoria de produtividade com consequente redução de custos.

Indústria 4.0

Os avanços em tecnologia e inovação seguem em curso na planta de São José dos Pinhais. A unidade implantou máquinas com machine learning auxiliando na inspeção de qualidade dos veículos, IoT (Internet das coisas) conectando equipamentos da linha que enviam dados em tempo real para toda a fábrica e deu início ao programa de mestrado com a PUC/PR na área de big data e gêmeo digital. Além disso, criou o projeto VW100, em parceria com a Faculdade da Indústria (IEL), com mais de 100 alunos da instituição para desenvolver profissionais do futuro voltados para tecnologias habilitadoras da Indústria 4.0.

#UMTime PU Curitiba

A Jornada 2021, dentro da estratégia #UMTime PU Curitiba, integrou 80 participantes voluntários em seis grupos de trabalho: Quebra de Silos, Reconhecimento, Desenvolvimento e Qualificação, Motivação, Comunicação e Relacionamento com Stakeholders. Em quatro meses de implementação, foram realizadas 33 macroações, impactando centenas de colaboradores, gerando integração, sinergia e motivação na planta de Curitiba.

Think Blue. Factory

- Consumo de Água

- Gestão de Resíduos

- Energia e emissão de CO2

- VOC (compostos orgânicos voláteis)

Dos cinco indicadores do Programa Think Blue. Factory, o resultado positivo de maior destaque do ano foi o de água potável, com 22% de redução por veículo no fechamento de 2021, comparativamente ao ano de 2020.

A fábrica de São José dos Pinhais eliminou o envio de resíduos para aterro desde novembro de 2018, sendo a primeira unidade da VWB com aterro zero.

Os resultados de consumo de energia elétrica foram 9,7% menores em relação a 2020.

Redução de 40% em relação ao ano anterior na área da Pintura. Com isso, a fábrica atingiu a meta prevista para 2025.

O objetivo para o ano de 2021 era ter um percentual de redução na média dos indicadores (UEP) de 13,19%. A unidade fechou o ano com 15,82%, superando a expectativa mesmo com cenários recorrentes de redução do volume de produção devido à dificuldade de fornecimento de peças.

São Carlos comemora 25 anos em plena produção

A fábrica de motores de São Carlos (SP) completou 25 anos em 2021 com a expressiva marca de 12,5 milhões de unidades produzidas. Ao logo dos anos, a unidade passou por diversas etapas de ampliação, sua área construída atual é de 87 mil m², um aumento de mais de 200% desde o início das atividades.

São Carlos é responsável pela produção dos motores EA111 e EA211, que equipam modelos como o Taos, Nivus, T-Cross, Virtus, Polo, Tiguan e Gol. As peças abastecem tanto o mercado interno quanto externo. Só para o México, 450 mil unidades foram exportadas para serem instaladas em veículos destinados ao mercado norte-americano.

Em 2021, a planta também alcançou a marca de 2 milhões de motores TSI produzidos, que fazem parte da família EA211. São cerca de 900 mil unidades rodando em solo nacional e exportadas para seis países em quatro continentes. A motorização foi a pioneira do segmento no Brasil, trazendo o primeiro motor de 1 litro com turbo, injeção direta e flex.

Em setembro, a planta se despediu dos motores ULEV/SULEV (sigla para Ultra-Low-Emission Vehicle), ou veículo de emissão ultrabaixa, que deixaram de ser produzidos globalmente pela Volkswagen, abrindo espaço para uma nova motorização da Marca. A produção da linha no Brasil teve início no ano de 2017 e, desde então, foram montadas e exportadas quase 400 mil unidades de São Carlos para o México, onde integraram o modelo do Jetta produzido por lá.

Centro de treinamento

A fábrica de São Carlos passou a contar nos últimos meses com o novo CTM (Centro de Treinamento de Manutenção). O projeto visa capacitar e qualificar colaboradores para atuar como eletricistas e mecânicos após diversas etapas de treinamentos e estudos proporcionados pela Volkswagen em parceria com o SENAI. Um passo importante para o desenvolvimento de know-how interno na fábrica.

Indústria 4.0

A integração das equipes sobre a importância da Indústria 4.0 ganhou ênfase no Webinar Industrial e nas visitas de fornecedores para implementações de tecnologias futuras (como rotas automáticas e robôs colaborativos). Na produção, o destaque foi para o desenvolvimento de um projeto de digitalização das ordens de manutenção, no qual os gestores e mantenedores conseguirão fazer todas as solicitações e paradas de produção de forma remota e on-line por meio de celulares.

Think Blue. Factory

- Consumo de Energia

- Gestão de Resíduos

Substituição das lâmpadas incandescentes por lâmpadas de LED.

Instalação de novos compressores de alta eficiência, reduzindo em 32% o consumo de energia.

Sistemas de Gestão Ambiental e de Energia auditados

Todas as quatro fábricas da VW do Brasil – Anchieta, Taubaté, São Carlos e São José dos Pinhais – foram recertificadas no sistema ISO 14001:2015 (Gestão Ambiental) e ISO 50001:2018 (Gestão de Energia) pela auditoria externa do organismo certificador DQS. A robustez e maturidade do sistema foi o maior ponto positivo observado durante as auditorias e os pontos de melhoria trazidos pelos auditores são tratados como desafios de aprimoramento de um sistema já eficaz.

Em 2021, o Centro de Peças e Acessórios (PAC) da Volkswagen do Brasil, localizado em Vinhedo (SP), recebeu pela primeira vez a certificação pelo sistema ISO 14001:2015 e ISO 50001:2018. A unidade cumpriu todos os requisitos estabelecidos pela norma e obteve destaque em economia de energia (redução de 54,5% comparado a 2015). Também foram pontuados o engajamento de todos os colaboradores da unidade, a correlação dos ganhos energéticos com a redução na emissão de CO2, a gestão eficiente da curva ABC dos itens estocados no PAC, as manutenções preditivas realizadas e as auditorias internas que asseguraram independência ao processo.

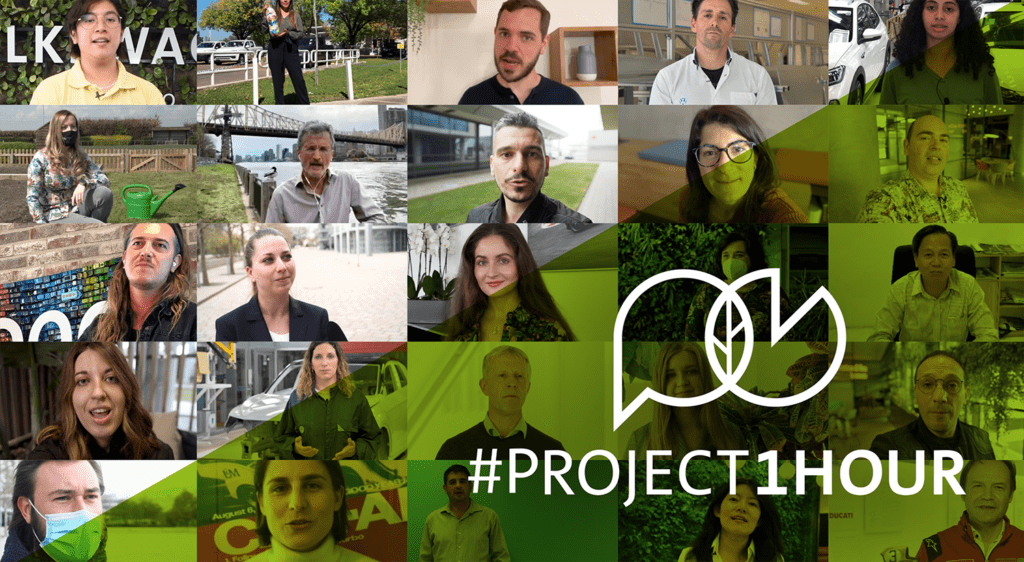

#Project1Hour

O Grupo Volkswagen promove a conscientização constante de seus colaboradores para que sejam multiplicadores de iniciativas em prol do meio ambiente dentro e fora das fábricas.

Entre as ações recentes está o #Project1Hour, que mobilizou os 660 mil colaboradores das 12 marcas do Grupo Volkswagen no Dia da Terra (22 de abril), incluindo o Brasil, para interromperem seu trabalho por uma hora e discutirem sua contribuição para a proteção climática. Além da conscientização, a iniciativa gerou novas ideias que podem ser implementadas na empresa e na vida pessoal em prol do meio ambiente.

Intensidade energética1 2 3

| 2019 | 2020 | 2021 | |

| Consumo de energia dentro da organização (em GJ) | 2.370.525,9* | 1.989.548,1 | 2.199.342,3** |

| Consumo de energia fora da organização (em GJ) | 25.070,8 | 19.584,2 | 17.265,1 |

| Consumo de energia total da organização (em GJ) | 2.315.812,9 | 2.009.132,3 | 2.199.342,3 |

| Intensidade energética (dentro da organização) | 4,8* | 5,7 | 5,8 |

| Intensidade energética (fora da organização) | 0,0 | 0,0 | 0,0 |

| Intensidade energética (total da organização) | 4,9* | 5,8 | 5,8 |

* Correção dos valores publicados no anuário de 2019.

** Aumento de 10,54% em comparação com 2020 devido a um avanço sutil na quantidade de veículos, contudo o consumo ainda é baixo comparado a 2019 devido aos problemas ocasionados pela pandemia da Covid-19.

Nota de rodapé:

1: Intensidade energética é a razão do consumo absoluto de energia por veículo produzido.

2: Tipos de energia incluídos na taxa de intensidade: energia elétrica, gás natural e diesel.

3: Todos os indicadores derivados de consumos tiveram um aumento no ano de 2021, comparado ao ano 2020. Houve um aumento dos dias trabalhados e de produção, porém o valor está muito abaixo ainda comparado aos anos anteriores. Também em função da pandemia de Covid-19, houve uma redução da produção, que ocasionou um aumento na intensidade energética total da organização.

Energia consumida dentro da empresa (em GJ)

| 2019 | 2020 | 2021 | |

| Combustível de fontes não renováveis (diesel e gás natural) | 952.993,5 | 803.118,2 | 949.310,3 |

| Energia consumida (eletricidade) | 1.417.532,4 | 1.186.429,9 | 1.250.031,9 |

| Total de energia consumida | 2.370.525,9* | 1.989.548,1 | 2.199.342,3 |

* Correção do valor publicado no anuário de 2019.

Energia consumida fora das fábricas (em GJ) 1 2

Nota de rodapé:

1: Os números correspondem às somas dos valores de energia consumidos no escritório financeiro do Jabaquara, em São Paulo, e no Centro de Peças e Acessórios da cidade de Vinhedo.

2: Redução de 13,43% em comparação 2020 – 2021 devido à implementação da modalidade de trabalho híbrida na VWB no ano de 2021.

Reduções de consumo de energia em decorrência de melhorias implementadas (em GJ)

| 2019 | 2020 | 2021 | |

| Novos chillers de alta eficiência para o centro de utilidades (Curitiba) | 19.051,2 | 21.193 | 12.222,7 |

| Aluguel de compressores de 6 bar (Taubaté) | 8.190 | 1.685,9 | 11.467,8 |

| Troca de compressores convencionais por compressores centrífugos (São Carlos) | 3.945,9 | 80.899,4 | 8.956,8 |

| Maior eficiência na performance da área de utilidades (Anchieta) | 2.128,7 | 810 | 5.940 |

| Total | 33.315,8 | 104.588,3 | 38.587,3 |

Observação: Somente os valores reportados em 2021 são relativos às novas ações inseridas no índice. Destaca-se que os valores de 2019 foram corrigidos, mas as respectivas ações a que se referem esses números encontram-se nas edições anteriores do anuário.

Emissões atmosféricas

Na Volkswagen do Brasil, o inventário de emissões de gases de efeito estufa (GEE) é a ferramenta utilizada para acompanhar as emissões atmosféricas e orientar a gestão do tema. O documento passou por verificação externa em 2018, atestando a confiança dos valores reportados pela montadora e a conformidade às normas e metodologias estipuladas pelo programa GHG Protocol. A verificação é prevista para ocorrer a cada cinco anos.

Direcionado à responsabilidade ambiental e climática, o GHG Protocol é um programa que garante o registro e compartilhamento público dos volumes de emissões de GEE, de modo voluntário, pelas empresas que atuam no País. Mais informações sobre o programa e a consulta dos inventários publicados estão disponíveis no site www.ghgprotocolbrasil.com.br.

Emissões diretas de gases de efeito estufa (tCO2 equivalente) – Escopo 1

| 2019 | 2020* | 2021** | |

| Geração de eletricidade, calor ou vapor | 49.069,1 | 45.650,1 | 54.124,8 |

| Emissões fugitivas | 1.119,8 | 2.652,7 | 4.957,2 |

| Total de emissões brutas de CO2 | 44.370,2 | 48.302,8 | 59.082 |

* Para os valores reportados em 2020, após a publicação do anuário foi realizada uma auditoria por órgão certificador independente que validou os novos valores inseridos no anuário.

** Houve um pequeno crescimento de emissões em 2021 devido ao aumento de dias trabalhados.

| 2019 | 2020* | 2021** | |

| Emissões biogênicas de CO2 (t CO2 equivalente)* | 49.069,1 | 45.650,1 | 54.124,8 |

* Este é o primeiro ano com dados reportados para emissões biogênicas e o pequeno crescimento foi devido ao aumento de dias trabalhados.

Emissões indiretas provenientes da aquisição de energia – Escopo 2

| 2019 | 2020 | 2021 | |

| Emissões indiretas provenientes da aquisição de energia | 30.088,6 | 17.446,4 | 40.132,7 |

Outras emissões de gases de efeito estufa – Escopo 3 (tCO2 equivalente)

| 2019 | 2020* | 2021** | |

| Transporte e distribuição de materiais e peças | 7.751,7 | 9.740,9 | 21.637,7 |

| Viagens a negócios | 3.351,9 | 561,1 | 1.239,2 |

| Transporte de colaboradores | 5.595,3 | 5.468,6 | 5.865 |

| Transporte e distribuição de veículos | 295.337,7 | 144.028,5 | 222.132,2 |

| Total | 312.036,6 | 159.799 | 250.874,1 |

* Para os valores reportados em 2020, após a publicação do anuário foi realizada uma auditoria por órgão certificador independente que validou os novos valores inseridos no anuário.

** Houve um pequeno crescimento de emissões em 2021 devido ao aumento de dias trabalhados.

Redução de emissões de gases de efeito estufa (tCO2 equivalente)

| 2019 | 2020 | 2021 | |

| Reduções provenientes de emissões indiretas da aquisição de energia (Escopo 2) - Total | 29.570,1 | 26.328,6 | 43.835,3 |

Emissões atmosféricas significativas (t)

| 2019 | 2020 | 2021 | |

| NOx | 115,9 | 102,1 | 151,8 |

| SOx | 0,31 | 1,5 | 0,2 |

| Compostos orgânicos voláteis (COV) | 1.828,2 | 1.287,2 | 1.435,3 |

Consumo de água

Água retirada por fonte (m³)1 2

| 2019 | 2020 | 2021 | |

| Águas subterrâneas | 168.867,1 | 115.976,9 | 115.167,5 |

| Águas de chuva coletadas | 229,8 | 183,5 | 212,3 |

| Águas provenientes de concessionária de abastecimento | 1.082.367,0 | 944.535,0 | 1.067.832,4 |

| Total | 1.251.463,9 | 1.060.695,4 | 1.183.212,2 |

Nota de rodapé:

1: Para água subterrânea foi considerado o consumo total de São Carlos e o consumo de água subterrânea de Curitiba. Para água de concessionária soma-se o consumo das fábricas Anchieta, Taubaté e Curitiba.

2: Devido à pandemia em 2020 e seus efeitos, como fechamento de fábricas durante alguns meses e redução de produção, os indicadores totais foram fortemente influenciados. Com o incremento da produção em 2021 houve um aumento de 11,55% no total de água consumida pelas fábricas Anchieta, Taubaté, Curitiba e São Carlos comparado com 2020.

Água reciclada e reutilizada (m3) 1

| 2019 | 2020 | 2021 | |

| Volume total de água reciclada e reutilizada pela organização | 152.580,80 | 134.191,0 | 182.945,1 |

| Volume total de água retirada | 0,0 | 0,0 | 0,0 |

| Percentual de água reciclada e reutilizada | 12% | 13% | 15% |

Nota de rodapé:

1: Em função do crescimento de produção houve um aumento de consumo de água de reúso em 2021 comparado a 2020.

Volume de descarte de água, planejado ou não planejado, por unidade1

| Unidade | Volume destinação (m3) | Método de tratamento |

| Anchieta | 562.793 | Tratamento físico-químico da água |

| Taubaté | 290.444 | Tratamento físico-químico da água por osmose reversa |

| Curitiba | 138.069 | Tratamento físico-químico da água |

| São Carlos | 33.445 | Tratamento físico-químico e biológico da água |

| Total | 1.024.751 |

Notas de rodapé:

1: Após o tratamento físico-químico e biológico, a água utilizada nas fábricas é avaliada com base na Demanda Bioquímica por Oxigênio (DBO), parâmetro padrão de análise da qualidade de efluentes no setor automotivo. Em 2021, os resultados de DBO obtidos nas fábricas da Volkswagen do Brasil foram: Anchieta, 32.535,37 kg/ano; Taubaté, 2.563,95 kg/ano; São José dos Pinhais, 1.242,45 kg/ano, e São Carlos, 759,32 kg/ano. Os valores encontram-se dentro do limite estipulado na Legislação Ambiental Vigente.

Disposição de resíduos não perigosos (t)

| 2019 | 2020 | 2021 | |

| Reutilização | 241,38 | 95,5 | 306,1 |

| Reciclagem | 85.172,3 | 55.055,2 | 63.320,5 |

| Compostagem | 346,1 | 260,9 | 301,2 |

| Recuperação (incluindo recuperação de energia) | 1.395,3 | 2.215,2 | 2.056,6 |

| Aterro | 5.617,1 | 501,2 | 415,7 |

| Armazenamento no local | 0 | 0 | 77,6 |

| Total | 92.772,2 | 58.128 | 66.477,7 |

Disposição de resíduos perigosos (t)

| 2019 | 2020 | 2021 | |

| Reutilização | 11,3 | 0 | 2,4 |

| Reciclagem | 331,4 | 1.036,5 | 782,1 |

| Recuperação (incluindo recuperação de energia) | 4.568,6 | 2.670,2 | 3.598,6 |

| Incineração (queima de massa) | 134,6 | 2,9 | 3,8 |

| Aterro | 89,4 | 0 | 677,1 |

| Armazenamento no local | 0,15 | 1.461,5 | 498,7 |

| Total | 5.135,4 | 3.709,6 | 5.562,7 |

Em 2021, o indicador de resíduos produtivos destinados para aterro por veículo produzido atingiu seu melhor resultado, chegando a uma redução de 86% em relação ao valor de 2010. O índice de reciclagem ficou acima de 98%, com a maior parte dos resíduos reciclados ou reutilizados.

- Programa Think Blue. Factory prevê redução do impacto ambiental em 30% nas fábricas da VW do Brasil e Zero Impact Factory busca diminuir 32% das emissões absolutas de CO2.

- Processos eficientes e avanços na Indústria 4.0: implementação da plataforma MQB em Taubaté; Manutenção Digital na planta Anchieta; marco de 12,5 milhões de motores produzidos em São Carlos; 200 mil unidades do T-Cross em São José dos Pinhais; e certificação ambiental e de eficiência energética em Vinhedo.

Gestão eficiente dos processos e

compromisso com o meio ambiente marcam

resultados das fábricas Volkswagen

Juntas, as fábricas Anchieta (em São Bernardo do Campo), São Carlos e Taubaté, no Estado de São Paulo; e São José dos Pinhais, no Paraná; e o Centro de Peças e Acessórios de Vinhedo (SP) reduziram em aproximadamente 16% o consumo de água e em cerca de 90% a destinação de resíduos para aterro, em suas unidades neste ano (ambos por veículo produzido, na referência de janeiro a dezembro) em relação ao ano base de 2010.

Anchieta e São José dos Pinhais já são consideradas aterro zero, ou seja, os resíduos são reciclados, incinerados ou vão para coprocessamento em cimenteiras, gerando energia térmica para a fabricação de cimento. Na fábrica de automóveis de Taubaté e na unidade de motores em São Carlos, 98% dos resíduos que iam para aterro, agora seguem para reciclagem ou reúso.

Esses resultados positivos somam-se a diversas outras iniciativas de melhoria ambiental e energética da Volkswagen do Brasil. Desde 2014, 1.202 novas ações ambientais foram implementadas pela empresa nos processos produtivos. Essas iniciativas estão alinhadas aos programas globais da empresa, como o Zero Impact Factory, Think Blue. Factory e Way to Zero.

Equivalente

Sustentabilidade ambiental

A Volkswagen do Brasil mantém o aperfeiçoamento constante do Sistema de Gestão de Compliance Ambiental e de Energia para alcançar a compatibilidade entre seus processos, atividades, produtos, serviços e o meio ambiente, assim como com a redução dos recursos naturais e de energia utilizados, visando à preservação do meio ambiente e o cumprimento das normas ambientais vigentes.

Para auxiliar nisso, a empresa possui a iniciativa global Zero Impact Factory, com o objetivo de diminuir, até 2030, aproximadamente 32% das emissões de CO2 (com base nos dados de 2018) e atingir a neutralidade nas emissões de gases poluentes até 2050. Uma das ações já postas em práticas é a parceria com a Raízen para uso do biometano nos processos produtivos (saiba mais no box abaixo). Além disso, a empresa conta com o programa Think Blue. Factory, que tem como meta a redução dos indicadores ambientais em aproximadamente 30% por unidade produzida até 2025 (com base nos dados de 2010).

Destaques em indicadores de gestão ambiental

Think Blue. Factory

(GRI 103-2, 103-3)

O Think Blue. Factory estabelece uma gestão periódica de cinco indicadores – consumo de energia, consumo de água, geração de resíduo, emissão de solventes e CO2 – com metas mensais definidas. A empresa possui um sistema on-line de gerenciamento de ações, que permite acompanhamento constante da quantidade de ações, os ganhos previstos e o cronograma de implantação, sendo possível gerar dados, fazer benchmarking e pesquisar ações implementadas em outras fábricas do Grupo VW.

Anualmente, todos os indicadores ambientais são reportados para a matriz alemã, avaliados e passam por auditoria independente de organismo verificador. De tempos em tempos, a própria matriz envia auditores externos para completa verificação de todos os dados reportados para o Programa Think Blue. Factory. Em 2021, 168 ações de melhoria ambiental foram implantadas nas plantas.

Anchieta no pódio das fábricas mais eficientes da VW

Mesmo diante do cenário de instabilidade, marcado pela crise de semicondutores e os reflexos da pandemia na economia global, que resultou em uma perda de volumes, a fábrica Anchieta (em São Bernardo do Campo, SP) conseguiu se manter firme no Top 3 do Race4Transformation, ranking global que avalia as fábricas mais eficientes da Volkswagen. Entre as ações ambientais, destaque para a redução de mais de 35% no consumo de energia com iluminação

Produção

O sucesso do Nivus é motivo de orgulho para os profissionais da Anchieta, um carro desenvolvido 100% no Brasil, exclusivamente com protótipos digitais e lançado em meio à pandemia. Em 2021, a fábrica produziu mais de 48 mil unidades, sendo 70% da produção para o mercado nacional e 30% para exportação.

Prensa PXL

Um bom exemplo de alta tecnologia a favor de resultados sustentáveis é a prensa PXL “Extra Large” (padrão global do Grupo VW) da área de Estamparia da fábrica Anchieta, utilizada para estampar peças de todos os veículos produzidos sob a Estratégia Modular MQB. Além de reduzir o consumo de energia, água, óleo e emissões de CO2, várias peças que eram produzidas em Taubaté foram transferidas para a Anchieta, reduzindo o transporte entre plantas e, consequentemente, o tráfego de caminhões e emissões de CO2 em aproximadamente 45% / Base – GHG Protocol.

Indústria 4.0

Anchieta tem um plano robusto para implementação de ações de digitalização, chamado Digital Thinking, com 83 ideias, sendo 26 já implementadas com soluções locais. Adicionalmente, a fábrica é primeira unidade da região a ser conectada à DPP (Digital Production Platform), que permite utilizar soluções compartilhadas do Grupo VW. Outras iniciativas desenvolvidas incluem a Manutenção Digital, onde o processo é completamente feito via celular, sem necessidade de impressão, a incorporação de câmeras fotográficas digitais nos processos de checagem e a biblioteca técnica digital, onde todas as instruções de trabalho são acessíveis via QR Code.

Think Blue. Factory

- Eficiência Energética

- Destinação de Resíduos

- Demanda de Energia

Redução da carga base em 2021, passando de 257 MWh em 2014 para 195 MWh para o dia de menor consumo do ano. Substituição de 100% das lâmpadas por LED, o que representa mais de 60 mil unidades.

Com o programa Aterro Zero, a fábrica Anchieta deixou de enviar 28.857 toneladas de resíduos para aterro em 2021.

A fábrica Anchieta vem realizando ações de redução do consumo de energia por meio da instalação de compressores de ar de alto rendimento e diminuição de demanda de energia elétrica.

Taubaté preparada para novos desafios

Com a saída do up! da linha de produção, a fábrica de Taubaté (SP) deu início aos preparativos para receber a plataforma MQB. A unidade passou por modificações no processo para atender aos requisitos do novo produto VW, o Polo Track, já aguardado no mercado.

A fábrica utilizou as diversas paradas de produção em 2021, decorrentes da crise mundial de semicondutores, para intensificar os treinamentos da equipe na nova tecnologia da plataforma MQB e acelerar o processo de modificação das instalações. No fechamento do ano, 95% dos colaboradores tiveram contato com a plataforma.

Medalha de ouro

No Race4Transformation, Taubaté se manteve na primeira posição com bom desempenho nos indicadores HPU (horas de trabalho por produtividade), Fidelidade ao Programa de Produção, Qualidade de Campo e Custo de Fabricação.

Indústria 4.0

A planta de Taubaté segue forte em seu processo de digitalização. Em 2021, a fábrica instalou uma Smart Cam no processo de pintura para fazer a varredura de todos os tampões montados na carroceria, eliminando essa falha nos indicadores de qualidade. Na área de gestão da produção, a unidade desenvolveu internamente um dashboard unindo os principais indicadores de Logística, Produção e Qualidade que pode ser acessado em tempo real de qualquer smartphone da empresa. A área de Logística ganhou impressoras portáteis no processo de recebimento de materiais que possibilitou maior eficiência, agilidade e redução considerável no fluxo das operações. A utilização de Fábrica Digital para simulação de novos fluxos logísticos antecipou possíveis riscos, simulando a máxima eficiência e auxiliando na tomada de decisões.

Think Blue. Factory

- Economia de Água

- Eficiência Energética

- Gestão dos Resíduos

Melhorias nas instalações de água de reúso para o processo de pintura aumentaram a performance do sistema em mais de 36%. Além disso, a substituição de rede principal de água potável eliminou vazamentos e desperdícios e a instalação de mictórios a seco reduziu o consumo de água em mais de 50%.

Instalação de novos compressores de ar (equipamentos com melhor desempenho) e de 14 unidades de motores elétricos novos para a unidade de Taubaté, que trabalham com sistemas modernos e com economia de energia. Substituição de lâmpadas por LED em toda a fábrica.

redução significativa de resíduos para aterro, restando apenas os lixos de banheiros para a fábrica atingir 100% da meta (que será concluída ao longo de 2022). Implementação de plano piloto de coleta seletiva no processo produtivo, na área do Dress-up Montagem Final, estendendo para outras áreas da fábrica ao longo de 2022.

São José dos Pinhais celebra o sucesso do T-Cross

O SUV que conquistou os brasileiros alcançou em outubro o marco de 200 mil unidades fabricadas em São José dos Pinhais (PR). Em números absolutos de produção na Volkswagen do Brasil em 2021, o T-Cross só fica atrás do Gol, um enorme sucesso de crítica e vendas do primeiro utilitário esportivo pela Volkswagen na América Latina.

Ações de redução de custo

A unidade investiu R$ 10,5 milhões em 2021 em projetos para eliminação ou mitigação de riscos, atualização tecnológica de instalações e melhoria de produtividade com consequente redução de custos.

Indústria 4.0

Os avanços em tecnologia e inovação seguem em curso na planta de São José dos Pinhais. A unidade implantou máquinas com machine learning auxiliando na inspeção de qualidade dos veículos, IoT (Internet das coisas) conectando equipamentos da linha que enviam dados em tempo real para toda a fábrica e deu início ao programa de mestrado com a PUC/PR na área de big data e gêmeo digital. Além disso, criou o projeto VW100, em parceria com a Faculdade da Indústria (IEL), com mais de 100 alunos da instituição para desenvolver profissionais do futuro voltados para tecnologias habilitadoras da Indústria 4.0.

#UMTime PU Curitiba

A Jornada 2021, dentro da estratégia #UMTime PU Curitiba, integrou 80 participantes voluntários em seis grupos de trabalho: Quebra de Silos, Reconhecimento, Desenvolvimento e Qualificação, Motivação, Comunicação e Relacionamento com Stakeholders. Em quatro meses de implementação, foram realizadas 33 macroações, impactando centenas de colaboradores, gerando integração, sinergia e motivação na planta de Curitiba.

Think Blue. Factory

- Consumo de Água

- Gestão de Resíduos

- Energia e emissão de CO2

- VOC (compostos orgânicos voláteis)

Dos cinco indicadores do Programa Think Blue. Factory, o resultado positivo de maior destaque do ano foi o de água potável, com 22% de redução por veículo no fechamento de 2021, comparativamente ao ano de 2020.

A fábrica de São José dos Pinhais eliminou o envio de resíduos para aterro desde novembro de 2018, sendo a primeira unidade da VWB com aterro zero.

Os resultados de consumo de energia elétrica foram 9,7% menores em relação a 2020.

Redução de 40% em relação ao ano anterior na área da Pintura. Com isso, a fábrica atingiu a meta prevista para 2025.

O objetivo para o ano de 2021 era ter um percentual de redução na média dos indicadores (UEP) de 13,19%. A unidade fechou o ano com 15,82%, superando a expectativa mesmo com cenários recorrentes de redução do volume de produção devido à dificuldade de fornecimento de peças.

São Carlos comemora 25 anos em plena produção

A fábrica de motores de São Carlos (SP) completou 25 anos em 2021 com a expressiva marca de 12,5 milhões de unidades produzidas. Ao logo dos anos, a unidade passou por diversas etapas de ampliação, sua área construída atual é de 87 mil m², um aumento de mais de 200% desde o início das atividades.

São Carlos é responsável pela produção dos motores EA111 e EA211, que equipam modelos como o Taos, Nivus, T-Cross, Virtus, Polo, Tiguan e Gol. As peças abastecem tanto o mercado interno quanto externo. Só para o México, 450 mil unidades foram exportadas para serem instaladas em veículos destinados ao mercado norte-americano.

Em 2021, a planta também alcançou a marca de 2 milhões de motores TSI produzidos, que fazem parte da família EA211. São cerca de 900 mil unidades rodando em solo nacional e exportadas para seis países em quatro continentes. A motorização foi a pioneira do segmento no Brasil, trazendo o primeiro motor de 1 litro com turbo, injeção direta e flex.

Em setembro, a planta se despediu dos motores ULEV/SULEV (sigla para Ultra-Low-Emission Vehicle), ou veículo de emissão ultrabaixa, que deixaram de ser produzidos globalmente pela Volkswagen, abrindo espaço para uma nova motorização da Marca. A produção da linha no Brasil teve início no ano de 2017 e, desde então, foram montadas e exportadas quase 400 mil unidades de São Carlos para o México, onde integraram o modelo do Jetta produzido por lá.

Centro de treinamento

A fábrica de São Carlos passou a contar nos últimos meses com o novo CTM (Centro de Treinamento de Manutenção). O projeto visa capacitar e qualificar colaboradores para atuar como eletricistas e mecânicos após diversas etapas de treinamentos e estudos proporcionados pela Volkswagen em parceria com o SENAI. Um passo importante para o desenvolvimento de know-how interno na fábrica.

Indústria 4.0

A integração das equipes sobre a importância da Indústria 4.0 ganhou ênfase no Webinar Industrial e nas visitas de fornecedores para implementações de tecnologias futuras (como rotas automáticas e robôs colaborativos). Na produção, o destaque foi para o desenvolvimento de um projeto de digitalização das ordens de manutenção, no qual os gestores e mantenedores conseguirão fazer todas as solicitações e paradas de produção de forma remota e on-line por meio de celulares.

Think Blue. Factory

- Consumo de Energia

- Gestão de Resíduos

Substituição das lâmpadas incandescentes por lâmpadas de LED.

Instalação de novos compressores de alta eficiência, reduzindo em 32% o consumo de energia.

Sistemas de Gestão Ambiental e de Energia auditados

Todas as quatro fábricas da VW do Brasil – Anchieta, Taubaté, São Carlos e São José dos Pinhais – foram recertificadas no sistema ISO 14001:2015 (Gestão Ambiental) e ISO 50001:2018 (Gestão de Energia) pela auditoria externa do organismo certificador DQS. A robustez e maturidade do sistema foi o maior ponto positivo observado durante as auditorias e os pontos de melhoria trazidos pelos auditores são tratados como desafios de aprimoramento de um sistema já eficaz.

Em 2021, o Centro de Peças e Acessórios (PAC) da Volkswagen do Brasil, localizado em Vinhedo (SP), recebeu pela primeira vez a certificação pelo sistema ISO 14001:2015 e ISO 50001:2018. A unidade cumpriu todos os requisitos estabelecidos pela norma e obteve destaque em economia de energia (redução de 54,5% comparado a 2015). Também foram pontuados o engajamento de todos os colaboradores da unidade, a correlação dos ganhos energéticos com a redução na emissão de CO2, a gestão eficiente da curva ABC dos itens estocados no PAC, as manutenções preditivas realizadas e as auditorias internas que asseguraram independência ao processo.

#Project1Hour

O Grupo Volkswagen promove a conscientização constante de seus colaboradores para que sejam multiplicadores de iniciativas em prol do meio ambiente dentro e fora das fábricas.

Entre as ações recentes está o #Project1Hour, que mobilizou os 660 mil colaboradores das 12 marcas do Grupo Volkswagen no Dia da Terra (22 de abril), incluindo o Brasil, para interromperem seu trabalho por uma hora e discutirem sua contribuição para a proteção climática. Além da conscientização, a iniciativa gerou novas ideias que podem ser implementadas na empresa e na vida pessoal em prol do meio ambiente.

Intensidade energética1 2 3

(GRI 302-3)

| 2019 | 2020 | 2021 | |

| Consumo de energia dentro da organização (em GJ) | 2.370.525,9* | 1.989.548,1 | 2.199.342,3** |

| Consumo de energia fora da organização (em GJ) | 25.070,8 | 19.584,2 | 17.265,1 |

| Consumo de energia total da organização (em GJ) | 2.315.812,9 | 2.009.132,3 | 2.199.342,3 |

| Intensidade energética (dentro da organização) | 4,8* | 5,7 | 5,8 |

| Intensidade energética (fora da organização) | 0,0 | 0,0 | 0,0 |

| Intensidade energética (total da organização) | 4,9* | 5,8 | 5,8 |

* Correção dos valores publicados no anuário de 2019.

** Aumento de 10,54% em comparação com 2020 devido a um avanço sutil na quantidade de veículos, contudo o consumo ainda é baixo comparado a 2019 devido aos problemas ocasionados pela pandemia da Covid-19.

Nota de rodapé:

1: Intensidade energética é a razão do consumo absoluto de energia por veículo produzido.

2: Tipos de energia incluídos na taxa de intensidade: energia elétrica, gás natural e diesel.

3: Todos os indicadores derivados de consumos tiveram um aumento no ano de 2021, comparado ao ano 2020. Houve um aumento dos dias trabalhados e de produção, porém o valor está muito abaixo ainda comparado aos anos anteriores. Também em função da pandemia de Covid-19, houve uma redução da produção, que ocasionou um aumento na intensidade energética total da organização.

Energia consumida dentro da empresa (em GJ)

(GRI 302-1)

| 2019 | 2020 | 2021 | |

| Combustível de fontes não renováveis (diesel e gás natural) | 952.993,5 | 803.118,2 | 949.310,3 |

| Energia consumida (eletricidade) | 1.417.532,4 | 1.186.429,9 | 1.250.031,9 |

| Total de energia consumida | 2.370.525,9* | 1.989.548,1 | 2.199.342,3 |

* Correção do valor publicado no anuário de 2019.

Energia consumida fora das fábricas (em GJ) 1 2

(GRI 302-1)

Nota de rodapé:

1: Os números correspondem às somas dos valores de energia consumidos no escritório financeiro do Jabaquara, em São Paulo, e no Centro de Peças e Acessórios da cidade de Vinhedo.

2: Redução de 13,43% em comparação 2020 – 2021 devido à implementação da modalidade de trabalho híbrida na VWB no ano de 2021.

Reduções de consumo de energia em decorrência de melhorias implementadas (em GJ)

(GRI 302-4)

| 2019 | 2020 | 2021 | |

| Novos chillers de alta eficiência para o centro de utilidades (Curitiba) | 19.051,2 | 21.193 | 12.222,7 |

| Aluguel de compressores de 6 bar (Taubaté) | 8.190 | 1.685,9 | 11.467,8 |

| Troca de compressores convencionais por compressores centrífugos (São Carlos) | 3.945,9 | 80.899,4 | 8.956,8 |

| Maior eficiência na performance da área de utilidades (Anchieta) | 2.128,7 | 810 | 5.940 |

| Total | 33.315,8 | 104.588,3 | 38.587,3 |

Observação: Somente os valores reportados em 2021 são relativos às novas ações inseridas no índice. Destaca-se que os valores de 2019 foram corrigidos, mas as respectivas ações a que se referem esses números encontram-se nas edições anteriores do anuário.

Emissões atmosféricas

Na Volkswagen do Brasil, o inventário de emissões de gases de efeito estufa (GEE) é a ferramenta utilizada para acompanhar as emissões atmosféricas e orientar a gestão do tema. O documento passou por verificação externa em 2018, atestando a confiança dos valores reportados pela montadora e a conformidade às normas e metodologias estipuladas pelo programa GHG Protocol. A verificação é prevista para ocorrer a cada cinco anos.

Direcionado à responsabilidade ambiental e climática, o GHG Protocol é um programa que garante o registro e compartilhamento público dos volumes de emissões de GEE, de modo voluntário, pelas empresas que atuam no País. Mais informações sobre o programa e a consulta dos inventários publicados estão disponíveis no site www.ghgprotocolbrasil.com.br.

Emissões diretas de gases de efeito estufa (tCO2 equivalente) – Escopo 1

| 2019 | 2020* | 2021** | |

| Geração de eletricidade, calor ou vapor | 49.069,1 | 45.650,1 | 54.124,8 |

| Emissões fugitivas | 1.119,8 | 2.652,7 | 4.957,2 |

| Total de emissões brutas de CO2 | 44.370,2 | 48.302,8 | 59.082 |

* Para os valores reportados em 2020, após a publicação do anuário foi realizada uma auditoria por órgão certificador independente que validou os novos valores inseridos no anuário.

** Houve um pequeno crescimento de emissões em 2021 devido ao aumento de dias trabalhados.

| 2019 | 2020* | 2021** | |

| Emissões biogênicas de CO2 (t CO2 equivalente)* | 49.069,1 | 45.650,1 | 54.124,8 |

* Este é o primeiro ano com dados reportados para emissões biogênicas e o pequeno crescimento foi devido ao aumento de dias trabalhados.

Emissões indiretas provenientes da aquisição de energia – Escopo 2

(GRI 305-2)

| 2019 | 2020 | 2021 | |

| Emissões indiretas provenientes da aquisição de energia | 30.088,6 | 17.446,4 | 40.132,7 |

Outras emissões de gases de efeito estufa – Escopo 3 (tCO2 equivalente)

| 2019 | 2020* | 2021** | |

| Transporte e distribuição de materiais e peças | 7.751,7 | 9.740,9 | 21.637,7 |

| Viagens a negócios | 3.351,9 | 561,1 | 1.239,2 |

| Transporte de colaboradores | 5.595,3 | 5.468,6 | 5.865 |

| Transporte e distribuição de veículos | 295.337,7 | 144.028,5 | 222.132,2 |

| Total | 312.036,6 | 159.799 | 250.874,1 |

* Para os valores reportados em 2020, após a publicação do anuário foi realizada uma auditoria por órgão certificador independente que validou os novos valores inseridos no anuário.

** Houve um pequeno crescimento de emissões em 2021 devido ao aumento de dias trabalhados.

Redução de emissões de gases de efeito estufa (tCO2 equivalente)

| 2019 | 2020 | 2021 | |

| Reduções provenientes de emissões indiretas da aquisição de energia (Escopo 2) - Total | 29.570,1 | 26.328,6 | 43.835,3 |

Emissões atmosféricas significativas (t)

| 2019 | 2020 | 2021 | |

| NOx | 115,9 | 102,1 | 151,8 |

| SOx | 0,31 | 1,5 | 0,2 |

| Compostos orgânicos voláteis (COV) | 1.828,2 | 1.287,2 | 1.435,3 |

Consumo de água

Água retirada por fonte (m³)1 2

| 2019 | 2020 | 2021 | |

| Águas subterrâneas | 168.867,1 | 115.976,9 | 115.167,5 |

| Águas de chuva coletadas | 229,8 | 183,5 | 212,3 |

| Águas provenientes de concessionária de abastecimento | 1.082.367,0 | 944.535,0 | 1.067.832,4 |

| Total | 1.251.463,9 | 1.060.695,4 | 1.183.212,2 |

Nota de rodapé:

1: Para água subterrânea foi considerado o consumo total de São Carlos e o consumo de água subterrânea de Curitiba. Para água de concessionária soma-se o consumo das fábricas Anchieta, Taubaté e Curitiba.

2: Devido à pandemia em 2020 e seus efeitos, como fechamento de fábricas durante alguns meses e redução de produção, os indicadores totais foram fortemente influenciados. Com o incremento da produção em 2021 houve um aumento de 11,55% no total de água consumida pelas fábricas Anchieta, Taubaté, Curitiba e São Carlos comparado com 2020.

Água reciclada e reutilizada (m3) 1

(GRI 303-3)

| 2019 | 2020 | 2021 | |

| Volume total de água reciclada e reutilizada pela organização | 152.580,80 | 134.191,0 | 182.945,1 |

| Volume total de água retirada | 0,0 | 0,0 | 0,0 |

| Percentual de água reciclada e reutilizada | 12% | 13% | 15% |

Nota de rodapé:

1: Em função do crescimento de produção houve um aumento de consumo de água de reúso em 2021 comparado a 2020.

Volume de descarte de água, planejado ou não planejado, por unidade1

(GRI 306-1)

| Unidade | Volume destinação (m3) | Método de tratamento |

| Anchieta | 562.793 | Tratamento físico-químico da água |

| Taubaté | 290.444 | Tratamento físico-químico da água por osmose reversa |

| Curitiba | 138.069 | Tratamento físico-químico da água |

| São Carlos | 33.445 | Tratamento físico-químico e biológico da água |

| Total | 1.024.751 |

Notas de rodapé:

1: Após o tratamento físico-químico e biológico, a água utilizada nas fábricas é avaliada com base na Demanda Bioquímica por Oxigênio (DBO), parâmetro padrão de análise da qualidade de efluentes no setor automotivo. Em 2021, os resultados de DBO obtidos nas fábricas da Volkswagen do Brasil foram: Anchieta, 32.535,37 kg/ano; Taubaté, 2.563,95 kg/ano; São José dos Pinhais, 1.242,45 kg/ano, e São Carlos, 759,32 kg/ano. Os valores encontram-se dentro do limite estipulado na Legislação Ambiental Vigente.

Disposição de resíduos não perigosos (t)

(GRI 306-2)

| 2019 | 2020 | 2021 | |

| Reutilização | 241,38 | 95,5 | 306,1 |

| Reciclagem | 85.172,3 | 55.055,2 | 63.320,5 |

| Compostagem | 346,1 | 260,9 | 301,2 |

| Recuperação (incluindo recuperação de energia) | 1.395,3 | 2.215,2 | 2.056,6 |

| Aterro | 5.617,1 | 501,2 | 415,7 |

| Armazenamento no local | 0 | 0 | 77,6 |

| Total | 92.772,2 | 58.128 | 66.477,7 |

Disposição de resíduos perigosos (t)

(GRI 306-2)

| 2019 | 2020 | 2021 | |

| Reutilização | 11,3 | 0 | 2,4 |

| Reciclagem | 331,4 | 1.036,5 | 782,1 |

| Recuperação (incluindo recuperação de energia) | 4.568,6 | 2.670,2 | 3.598,6 |

| Incineração (queima de massa) | 134,6 | 2,9 | 3,8 |

| Aterro | 89,4 | 0 | 677,1 |

| Armazenamento no local | 0,15 | 1.461,5 | 498,7 |

| Total | 5.135,4 | 3.709,6 | 5.562,7 |

Em 2021, o indicador de resíduos produtivos destinados para aterro por veículo produzido atingiu seu melhor resultado, chegando a uma redução de 86% em relação ao valor de 2010. O índice de reciclagem ficou acima de 98%, com a maior parte dos resíduos reciclados ou reutilizados.